Автоматизация технологических процессов производства

и Диспечеризация производственных линий

с применением конструктора бизнес проектов и баз данных - КБПиБД «Реестр».

Приложение. Система управления производством (MES) и АСУТП на базе PLC-контроллера ALPHA-2

1.

Назначение

и цели

Назначение – комплексная автоматизация

производства.

Цель – связать отдельные системы

контроля и учёта в единую автоматизированную систему подготовки документов,

дающую возможность своевременной обработки информации подразделениями

предприятия; ускорить подготовку запуска производства изделий и обеспечить хранение

информации в единой базе данных.

2.

Описание

проекта автоматизации участка производственных линий

Известно, что отсутствие

комплексной автоматизации на производстве приводит к дублированию структур

управленческих потоков (Рис. 1). Проведение большого количества ежедневных

совещаний приводит к потере рабочего времени специалистов, участвующих в

выпуске продукции. На Рис.1 дублирование показано прерывистыми линиями со

стрелками. В случае внедрения полномасштабной автоматизации, субъективный

фактор сводится к минимуму. Управление производственными линиями происходит

через PLC-контроллеры и DCS-системы,

которыми управляет SCADA-система,

входящая в состав автоматизированного программного комплекса (АПК). Сбор и

накопление данных производится на сервере. Роли людей в производстве остаётся -

задача контроля технологических процессов (ОТК)

посредством обеспечения двусторонней связи "оператор -

технологическое оборудование" (АСУ ТП) на нижнем уровне управления и ведение

проектно-календарного

плана производства на верхнем и среднем уровнях.

На каждом уровне управления

производством, заранее и в нужное время, устанавливается заказ на производство.

Верхний уровень управления производством (ERP) даёт заказ на длительный срок (год,

месяц), средний уровень (MES) по

заказу верхнего уровня формирует более детальный заказ (еженедельный,

ежедневный), который выполняется на нижнем уровне (MMI). Оформление заказа автоматически

запускает работы по схеме выполнения технологических операций производственных

линий. И всё это происходит без дополнительных объяснений на участках

производства. Необходимая управляющая информация, поступающая с верхнего уровня

на нижний, где выполняется заказ, вводится через инструмент автоматизации –

специализированный программный продукт, внедрённый на предприятии. В нём

задаются объёмы производства и интервал дат исполнения, то есть проектно-календарный

план производства (MPS). В on-line режиме

происходит сбор данных с нижних уровней автоматизации. Проценты выполнения

плана определяются в графиках, сводные отчёты отображают данные в виде таблиц и

диаграмм. На технологическом среднем уровне собираются сводные отчёты по каждой

технологической операции произведённой на отдельной производственной линии в

течение дня, месяца, года и т.д. Данные сводных отчётов идут на анализ в

подразделения, нуждающиеся в собранных данных.

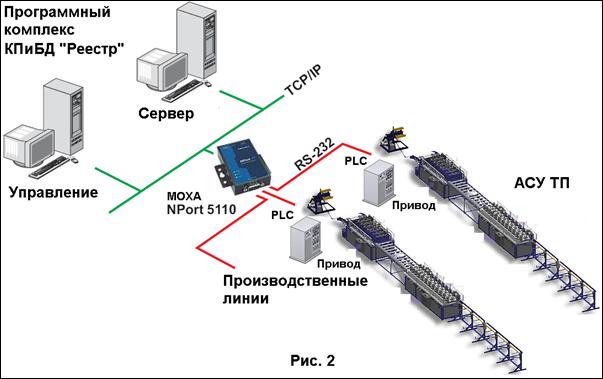

Схема проведения комплексной

автоматизации участка производственных линий представлена на Рис. 2.

Методики программы автоматизации

Статистические данные, снимаемые программой с линий в процессе производства, позволяют рассчитать количество производимых деталей каждого вида за час работы, как отдельного рабочего, так и среднее количество по всем работникам на линиях.

Таким же образом, программно рассчитывается количество деталей каждого вида, производимых в час на каждой линии в случае ее работы без остановок. Это позволяет получить коэффициент занятости оборудования (коэффициент эффективности) равный отношению количества произведенных деталей с остановками и без остановок.

Далее, рассчитываются денежные тарифы на производство каждого типа деталей. Для этого на производстве устанавливается средний уровень заработка рабочих (с учётом продолжительности рабочей смены).

Программа автоматизации позволяет произвести установки оборудования так, что рабочий сможет выполнять одну из двух моделей работ по выпуску количества деталей на производственной линии:

- без контроля ограничения (человеческий контроль);

- с контролем ограничения (автоматический контроль).

В модели "без контроля ограничения", начальник производства (цеха) должен довести задание до каждого работника, заранее распределив линии и рассчитав план заказа на каждую смену по типам и количеству изготавливаемых деталей. Сами заказы на производство для начальника производства спускаются с уровня планово-экономического отдела (или от менеджеров по приёму и планированию заказов). Такая модель, как правило, реализуется в первый год работы оборудования с программным сопровождением автоматизационного процесса. Идёт сбор и накопление статистики.

В модели "с контролем ограничения", автоматизационная программа сама рассчитывает задание и ежедневный план для каждого работника на линии, в зависимости от заказа, размещенного планово-экономическим отделом (или менеджерами по приёму и планированию заказов) в базе данных программного комплекса.

При чём, вторая методика имеет ряд существенных преимуществ перед первой. Например, возможен автоматический контроль (перерасчёт) коэффициентов загрузки оборудования в зависимости от износа этого оборудования (амортизации) или модификации, а от этого, возможна и постоянная автоматическая коррекция денежных тарифов на выпускаемые изделия.

Вторая модель на уровне программной автоматизации позволяет ввести несколько типов рабочих подрядов:

- индивидуальное задание на каждого рабочего на смену по детально (фиксированный заработок);

- общее задание на бригаду (или смену) по выполнению заказа (-ов);

С начальника производства (цеха) снимается обязанность рассчётов и выдачи заданий рабочим. Остаётся только контроль.

Строже становится контроль за расходом материалов, так как установки заказа на производство в программе соответствующими отделами автоматически настроят установки оборудования на его (заказа) выполнение (и ничего более, переработка невозможна). В этом случае, когда рабочий включит оборудование, оно ему сообщит, что делать и сколько. Ему останется только настроить линию на выполнение.

Бригадный подряд имеет свои особенности: кто быстрее наработает нужное по заказу количество деталей, тот и получит заработок выше.

Выпущенные и скомплектованные по номеру заказа детали отправляются на склад.

________________________________________________________________________________________________________________

Список

некоторых реализованных проектов за 2005-2009 года:

1. Производство:

· Разработка АСУ

ТП участка производственных линий по выпуску профильных металлоконструкций,

г.Дубна (описываемый проект);

· Разработка автоматизированной системы управления участка обработки

панелей «ВязьмаЛес 2», г.Вязьма;

· Разработка

системы автоматизации

газоаналитических процессов, г.Балашиха;

2. Водоканал:

· Разработка

АСУ ТП

участка доочистки технологических стоков, г.Дубна;

· Разработка АСУ «Паромная переправа»,

г.Дубна;

3. Охранные системы и датчики контроля:

· Разработка системы контроля контуров, охраны складских помещений

и сейфов «Эхо» (сотовая связь);

· Разработка системы контроля от взлома

дверей и окон «Охрана-Т»

(сотовая связь);

4. Медицина:

· Разработка вибростола шейкерного,

орбитального, термостатированного, программируемого;

5. Образование:

· Модернизация

учебно-лабораторного

аэродинамического комплекса УЛАК-1, МГТУ ГА г.Москва;

· Разработка рабочего места студента в лаборатории «Персональной электроники» университета «Дубна».

АСУ ТП проводится с

использованием программного продукта, разработанного в конструкторе проектов и

баз данных - КБПиБД «Реестр».

3.

АПК «Автоматизация», как приложение к программной платформе КБПиБД

«Реестр»

Предлагается к рассмотрению

программное приложение АПК «Автоматизация», разработанное в КБПиБД «Реестр», и

участвующее в комплексной автоматизации производства.

Выпускаемая продукция

предприятия – профильные металлоконструкции.

АСУ ТП охватывает основные

операции производственных линий – перфорация технологических отверстий,

прокатка металлического профиля, точная резка ножницами по длине, укладка

деталей в пачки.

АПК «Автоматизация» решает

следующие задачи:

-

управление и контроль автоматизированных производственных линий;

-

сбор информации с производственных линий;

-

формирование удобного и понятного интерфейса (конфигурации) для

работы с комплексом подразделений и структур производства;

-

получение аналитической информации для отчётов.

КБПиБД «Реестр» даёт

возможность сформировать в Проводнике необходимую структуру представления

информации. Построение Проводника позволяет каждому из его элементов привести в

соответствие отображение одной из типовых рабочих форм, предусмотренных в

программном комплексе. Под Элементами Проводника понимаются Папки структурного

дерева с заложенными свойствами, зависящими от их типовой принадлежности.

Понятие функциональных настроек Проводника, типы Элементов и работа с их

свойствами описаны в методических документах, прилагаемых к КБПиБД «Реестр».

Рабочими формами могут быть:

o

Форма Таблица (структура таблицы формируется пользователем в

процессе работы, возможно внесение практически неограниченного количества

параметров контроля);

o

Форма Автоматизация (контроль и управление технологическими

процессами, автоматически формируется в процессе работы);

o

Форма Реестр (перечень объектов контроля, автоматически

формируемый пользователем в процессе работы);

o

Форма Карта (ГИС-представление, где возможно ввести схемы

производства, чтобы пользователь мог иметь возможность находить

месторасположение контролируемого объекта в текущий момент времени).

После того, как в КБПиБД

«Реестр» пользователем закладывается необходимая структура со своими свойствами

и настройками, этот программный продукт превращается в отдельное приложение.

Задача управления и контроля автоматизированными производственными

линиями

АПК «Автоматизация» легко

формируемый и перенастраиваемый программный продукт. Работы с комплексом

производятся рядовым пользователем, имеющим навыки работы с офисной техникой

(ПК, принтер) и компьютерными программами (Проводник Microsoft Windows, Microsoft Office). Конфигурация Проводника в

АПК «Автоматизация» должна быть понятна всем работникам предприятия, отражать

реальную структуру производства и не содержать ничего лишнего.

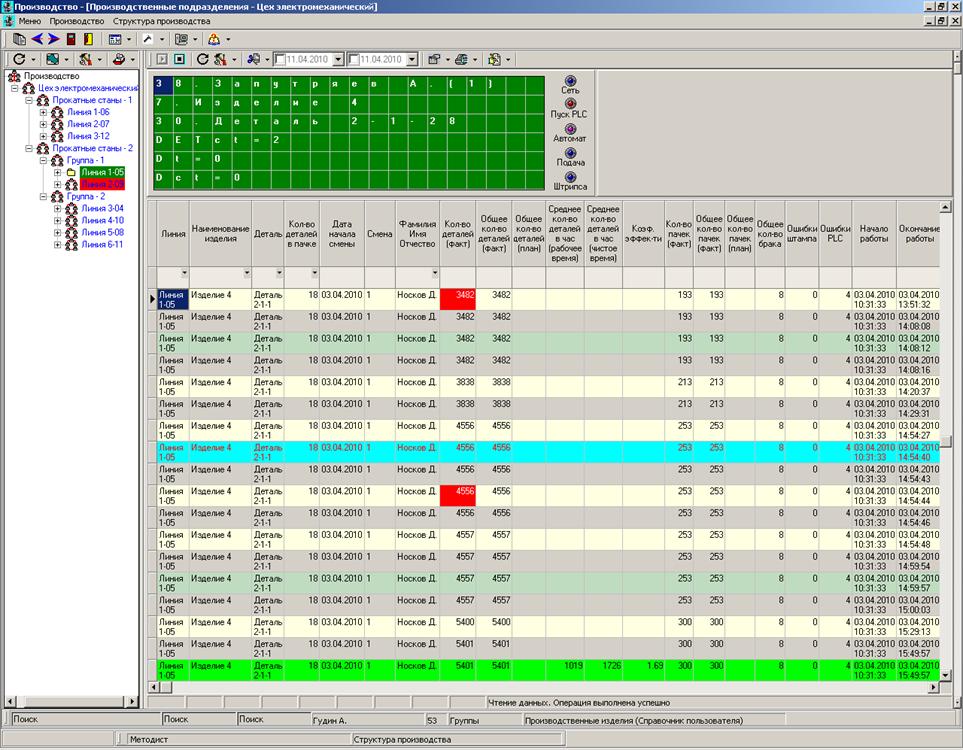

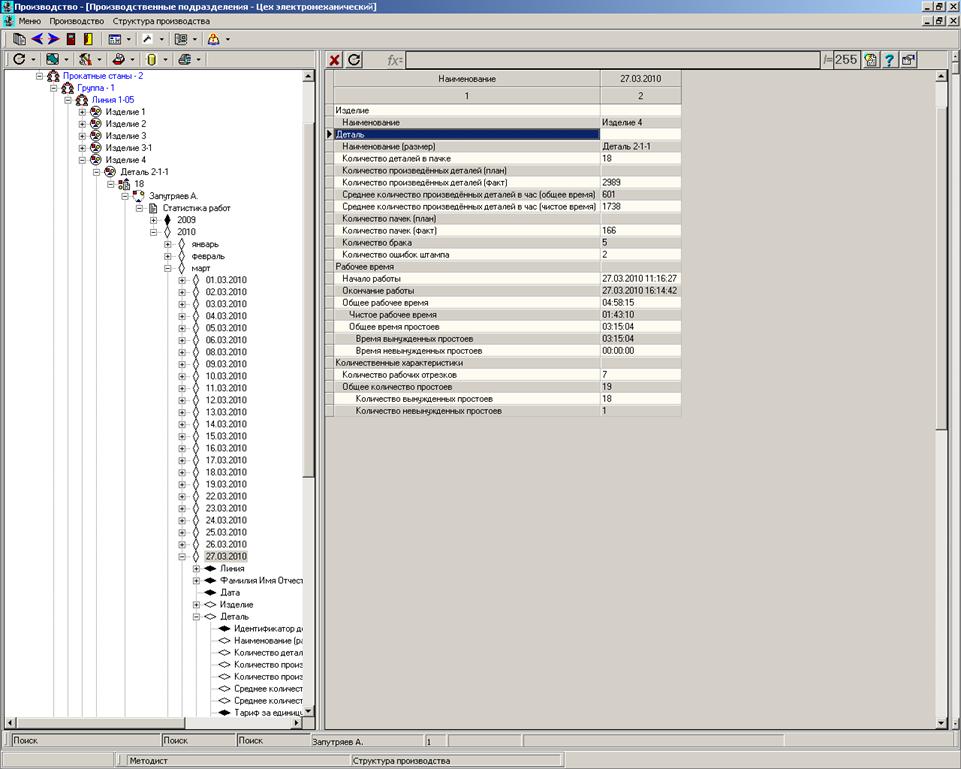

Рис. 3

В АПК «Автоматизация»

решение задач управления и контроля заложено в функциях элементной структуры

Проводника и в функциях рабочих форм (Рис. 3). В нашем примере элементам

Проводника - «Линия…» соответствует форма представления - «Автоматизация».

Запуск контроля работы производственных линий осуществляется из этой формы (кнопка

«стрелочка» в панели управления), что в структуре Проводника подтверждается

перемигиванием цветовых тонов на строках элементов. Цветовые тона дублируются

звуковыми сигналами. Если за работой оборудования следит оператор, находящийся

непосредственно за производственной линией, в этом случае АПК «Автоматизация»

помогает оператору разобраться в происходящих или случившихся особых ситуациях

на линии. Помощь выражается в виде звуковых (возможно голосовое оповещение) или

световых сигналах, выведенных на линию.

Контроль работы оборудования может осуществляться диспетчером только по

программе (в случае полностью автоматизированных линий). По изменению цвета

тона элемента Проводника и звуковому сигналу диспетчер, руководствуясь

специализированным протоколом действий, должен мгновенно отреагировать на возникшую ситуацию. В АПК «Автоматизация» ему

необходимо выбрать высвеченную цветом папку Проводника, открыть таблицу работы

оборудования, разобраться в ситуации. Любой цветовой тон – это остановка

оборудования по одной из причин: авария, остановка подачи материала, отсутствие

материала, исчезновение питания или сети, отключение отдельных узлов

оборудования, пауза в работе, окончание планового процесса производства детали

и т.д. На форме «Автоматизация» (Рис. 3) рядом с монитором PLC-контроллера находятся

контрольные световые диоды (лампы). А под одной из кнопок панели управления

находится «меню управления и контроля производственной линией».

Работы на линиях

контролируются начальником производства и могут быть, как плановыми

(управляемыми), так и внеплановыми. Планы вносятся заранее в соответствующие

поля таблицы «Статистика работ» (см. «Отчётные формы «Статистика работ») для конкретной линии и

конкретного работника. Определённые установки в меню управления формы

«Автоматизация» позволяют настроить необходимые «контроли» для сопровождения

работы оборудования. Например, можно произвести настройки «контролей» таким

образом, чтобы программа не дала возможности превысить план производства или не

дала изготовить незапланированные детали. Снятие «контролей» снимает и

ограничения.

Задача сбора информации с производственных линий

Форма Автоматизация содержит

таблицу Реестра операций, выполняемых на

производственных линиях (Рис. 3).

Колонки таблицы формы «Автоматизация»

содержат параметры контроля и формируются (комплектуются) автоматически по

связкам полей управляющей таблицы – «Статистика работ» (как это происходит,

описывается в разделе Отчёты формы

«Статистика работ» или

см. инструкции к КБПиБД «Реестр»).

Строки отображают выполнение

отдельной операции производственной линии.

Операции бывают

запланированными и незапланированными. Запланированные операции высвечиваются

светлыми тонами (работа оборудования), незапланированные операции – простои,

остановки или операции, завершенные некорректно – высвечиваются линиями с

контрастными цветовыми тонами. Все действия оператора при оборудовании должны

контролироваться программным комплексом. Если автоматизация производства

сохраняет связку "оператор - технологическое оборудование", где

оператор – человек, а технологическое оборудование содержит тумблера и кнопки

управления, то программный комплекс обязан контролировать любую комбинацию

действий оператора по переключению коммутирующих устройств оборудования. Программный

комплекс также обязан контролировать и учитывать все сбои оборудования,

отключение питающих сетей, отключение и

сбои компьютерных сетей.

Таблица формы

«Автоматизация» (Рис. 3) содержит информацию по работе производственной линии:

·

характеристики производимой детали,

·

ФИО оператора,

·

текущая дата,

·

текущие объёмы производства деталей (в штуках) за смену,

·

плановые объёмы производства деталей (в штуках) за смену,

·

коэффициент эффективности работы линии (кол-во деталей, выпущенных

с чистого времени в час/кол-во деталей, выпущенных с общего времени в час),

·

объёмы брака при производстве деталей (в штуках) за смену,

·

количество сбоев оборудования,

·

количество предаварийных ситуаций,

·

количество рабочих интервалов производства детали,

·

количество вынужденных остановок за смену (настройка, наладка),

·

количество не вынужденных остановок за смену (простои

оборудования),

·

полное («чистое»+остановки) рабочее время производственной линии

на деталь и за смену,

·

общее «чистое» рабочее время на деталь и за смену,

·

общее время вынужденных остановок на деталь и за смену,

·

общее время не вынужденных остановок на деталь и за смену.

Накопленная информация

хранится на сервере данных (Рис.2).

Задача формирования удобного и понятного интерфейса (конфигурации)

для работы с комплексом в подразделениях производства

Программный комплекс даёт

возможность вести свою ветку в структуре Проводника, как для каждого участника

производства, так и для каждого участка производства или производственного

отдела. Можно организовать области доступа для дирекции, планово-экономического

отдела, склада и т.д. В АПК «Автоматизация» заложена вся структура

производства, но видимая для каждого подразделения в своём допустимом объёме.

На представленном примере (Рис. 3) структура Проводника отображает уровень -

«Цех электромеханический». Это область работы начальника производства и главного

технолога и доступна для управления только им.

Проводник формируется каждым

пользователем с таким функционалом настроек, чтобы максимально автоматизировать

процесс своей дальнейшей работы. Так как работа с АПК подразумевает развитие

структуры дерева Проводника, разумно в арсенале настроек комплекса иметь

возможность наследования свойств элементов Проводника при формировании новых

веток дерева. Например, если нам необходимо в АПК «Автоматизация» (Рис. 3)

добавить «контроль» новой производственной линии – например, «Линия 7-12», то в

Проводнике достаточно ввести (выполнить функцию добавить) наименование новой

линии в директорию «Группа - 2». Как

только в Проводник добавится новый элемент, все свойства и настройки рядом

стоящего элемента в группе (например, «Линия 5-08») автоматически перейдут к

новому элементу. Свойства и настройки для элементов нижнего уровня (например,

«Линия 5-08») хранятся в установках верхнего уровня (например, «Группа - 2»).

Необходимо заметить, что у добавленного элемента («Линия 7-12») сформируется и

своё дерево поддиректорий (веток, подуровней) с заложенными в них свойствами.

Такое наследование (передача свойств) происходит за счёт правильного

использования методик формирования структуры Проводника (см. Инструкции КБПиБД

«Реестр»).

Задача получения аналитической информации для отчётов

Не последнюю роль играет

достоверность информации и скорость ее отображения в графиках и табличных

отчётах. Возможность координации управления заказами с верхних уровней и

возможность получения достоверной информации с нижних уровней – это есть

достижение цели комплексной автоматизации.

Отчёты

формы «Автоматизация»

Форма

«Автоматизация» может представлять, как детальную информацию по операциям, так

и сводную итоговую информацию по выработке. Итоговые табличные отчёты по каждой

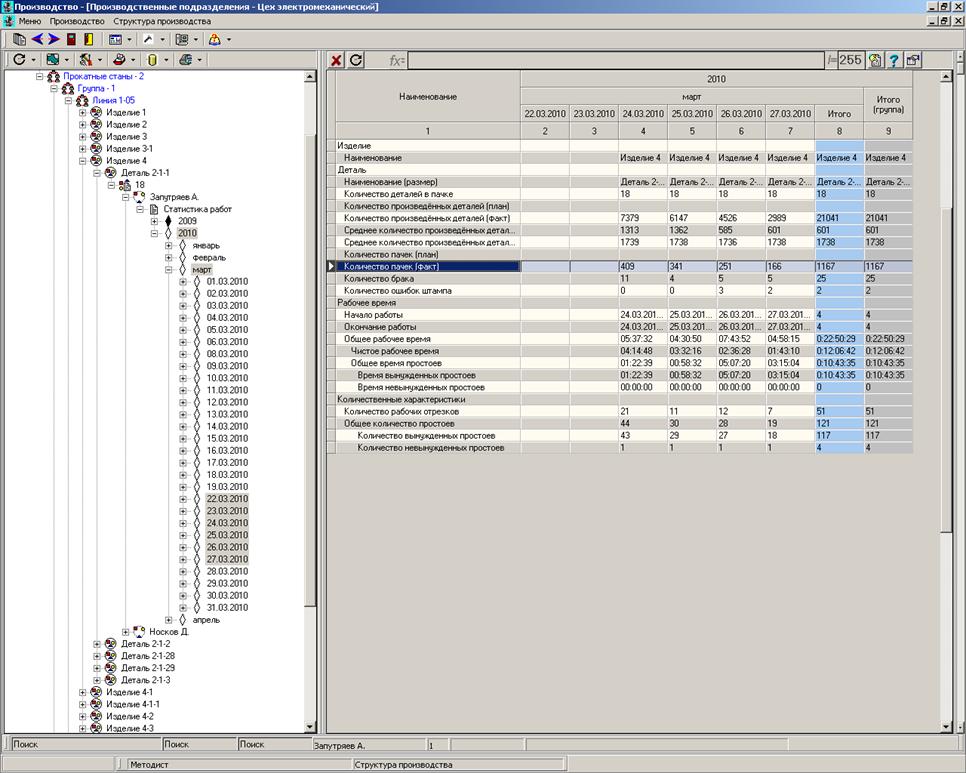

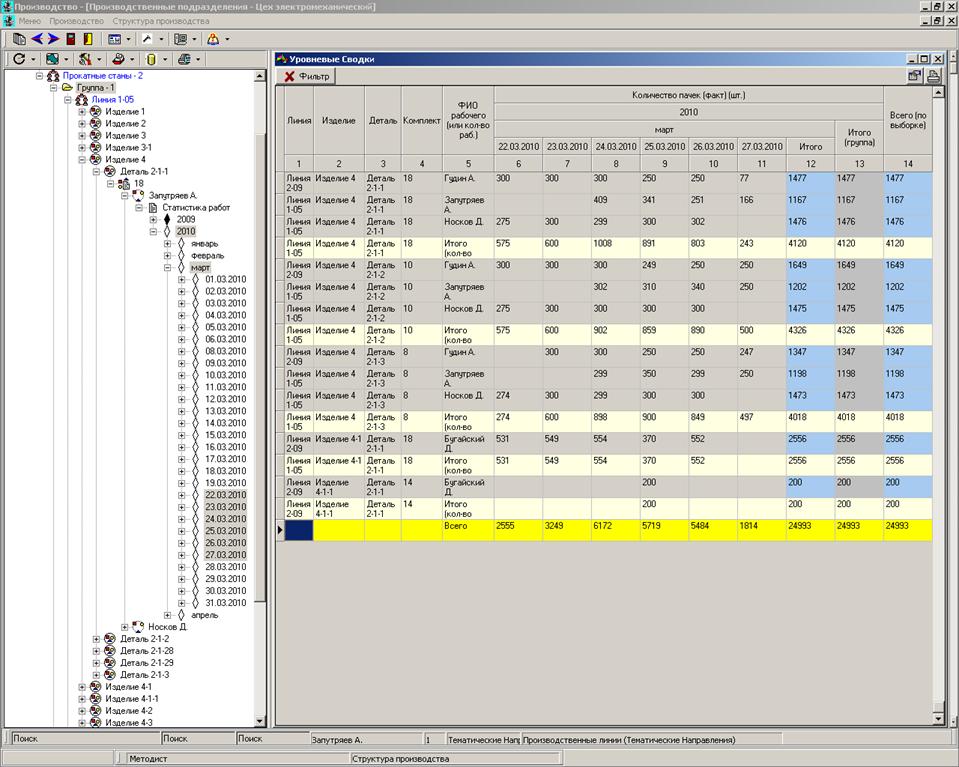

производственной линии («Линия 1-05», Рис. 4) содержат информацию по сменам за

выбранный период времени. Сводные отчеты формируются при отборе в Проводнике

необходимого уровня. Например, уровень «Группа - 2» будет содержать отчёты по

производственным линиям всей группы элементов («Линия 3-04», «Линия 4-10»,

«Линия 5-08», «Линия 6-11»).

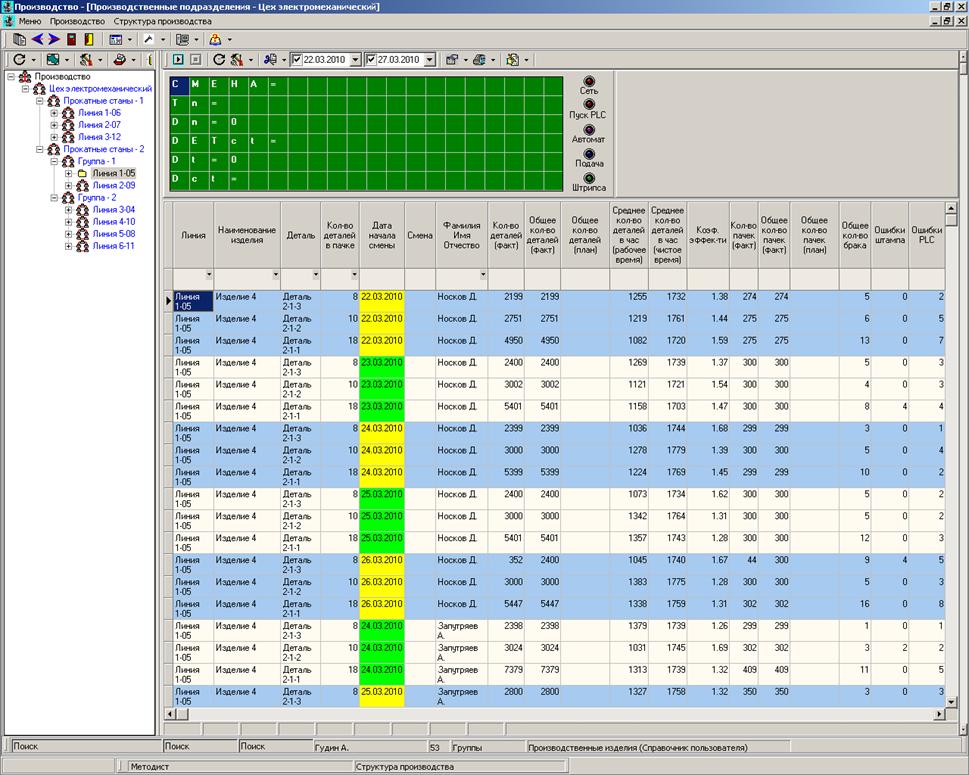

Рис. 4

Заложенные

в АПК методики позволяют выбирать свой объём информации по мере продвижения по

отобранным уровням Проводника (как вверх, так и вниз). Чем ниже уровень, тем

более конкретизированную информацию будет содержать отчёт, и наоборот, чем выше

выбранный уровень, тем более объёмная (сводная) информация будет представлена.

Для того чтобы просмотреть отчёты (таблица «Статистика работ») оператора,

работающего на линии с конкретной деталью в определенный день, достаточно

произвести двойной щелчок на соответствующей строке таблицы «Автоматизация».

Произойдет автоматический поиск и Проводник раскроется на уровне искомой

информации. На примере Рис.4 при выборе двойным щелчком итоговой строки

оператора «Запутряев А.», изделия «Изделие 4», детали «Деталь 2-1-1»,

комплектации «18» за «27.03.2010» число, получаем результат, представленный на

Рис. 5.

Отчётные

формы «Статистика работ»

Рис. 5

Таблица

«Статистика работ» (наименование и количество управляющих таблиц определяет и

вводит сам пользователь) является управляющей к таблице «Автоматизация». Именно

эта таблица формируется первым делом в структуре Проводника на самом ее верхнем

уровне («Цех электромеханический»), именно она несёт информацию о параметрах

контроля, участвующих во всех дальнейших построениях автоматически формируемых

форм (в нашем случае форма «Автоматизация»). Эти таблицы формируются один раз и

в дальнейшем через установки привязываются к объектам (у нас это операторы)

Проводника для представления перечня показателей (параметров). Добавления в

таблицу недостающих строк и столбцов возможны в любой момент времени. Также,

возможно сформировать, как любое количество контролируемых параметров в виде

строк таблицы, так и полей контроля в виде столбцов. Для каждого наименования

строки управляющей таблицы пользователь имеет возможность сформировать связку к

таблице «Автоматизация», которая отобразится в ней в виде столбца с тем же

наименованием. По существу, строки в таблице «Статистика работ» являются

колонками таблицы «Автоматизация».

В

таблице «Автоматизация» хранится вся информация, собранная в «on-line» режиме с

производственных линий (с промежуточными результатами). В таблице «Статистика

работ» хранится итоговая информация по выработке детали отдельного наименования

за период времени (за смену), взятая из итоговых строк таблицы «Автоматизация».

Таблица «Статистика работ» даёт удобную форму представления и возможность

выполнения типовых работ подразделениям производства (например,

планово-экономического отдела или бухгалтерии). К полям таблицы можно

подвязывать формулы для автоматических расчётов.

В

АПК «Автоматизация» заложено условие автоматического формирования столбцов

таблицы «Статистика работ» (генерация колонок, в нашем примере это колонки дат,

месяцев, годов) в момент сбора информации в таблице «Автоматизация» (колонка

«Дата»). В АПК «Автоматизация» заложено также условие автоматического

формирования в Проводнике веток операторов, работающих на оборудовании, что

тоже происходит в момент сбора информации в таблице «Автоматизация» (колонка

«Фамилия Имя Отчество»). На Рис. 5 видно, что на «Линии 1-05» при производстве

детали «Деталь 2-1-1» в комплекте из «18» штук изделия «Изделие 4» задействовано

двое операторов: «Запутряев А.» и «Носков Д.».

Но стоит только на этой линии отработать «Прохорову», то в реестре

Проводника автоматически в нужном месте появится ветка с информацией по новому

оператору со своей таблицей «Статистика работ». Положительный эффект такого

ведения проекта в том, что не вносится лишней информации в базу данных и

показывается реальная ситуация на производстве.

АПК

«Автоматизация» настроен таким образом, чтобы съём информации с работающего

оборудования автоматически формировал реестры Проводника с заполнением

соответствующих отчётов без участия работы с комплексом дополнительного

обслуживающего персонала. На производстве требуются отчёты по планам для

руководства, но никто без особой необходимости не будет тратить время на

заведение цифр в программу. Программный комплекс должен работать полностью

автономно.

Просмотреть

выработку по детали можно за любое количество дней. Для этого необходимо лишь

произвести выборку столбцов таблицы «Статистика работ». Пример выборки за

неделю с итогами представлен на Рис. 6. Для того, чтобы просмотреть сводные

отчёты по всем операторам и их выработке по всем деталям и изделиям существуют

«Уровневые сводки» (см. «Уровневые сводки»).

Набор

функций, используемых для работы с табличной формой, близок по объёму к MS Excel и имеет сходство в работе. В таблице можно

настраивать параметры данных по полям, строкам и столбцам. Возможна настройка

итоговых полей (суммы, абсолютные величины, средние, минимальные, максимальные

и т.д.). Предусмотрена функция блокирования вывода большого количества

информации в поле таблицы в целях исключения показа устаревшей информации. Для

этого вводятся «чёрные метки» для столбцов и строк (Рис. 5).

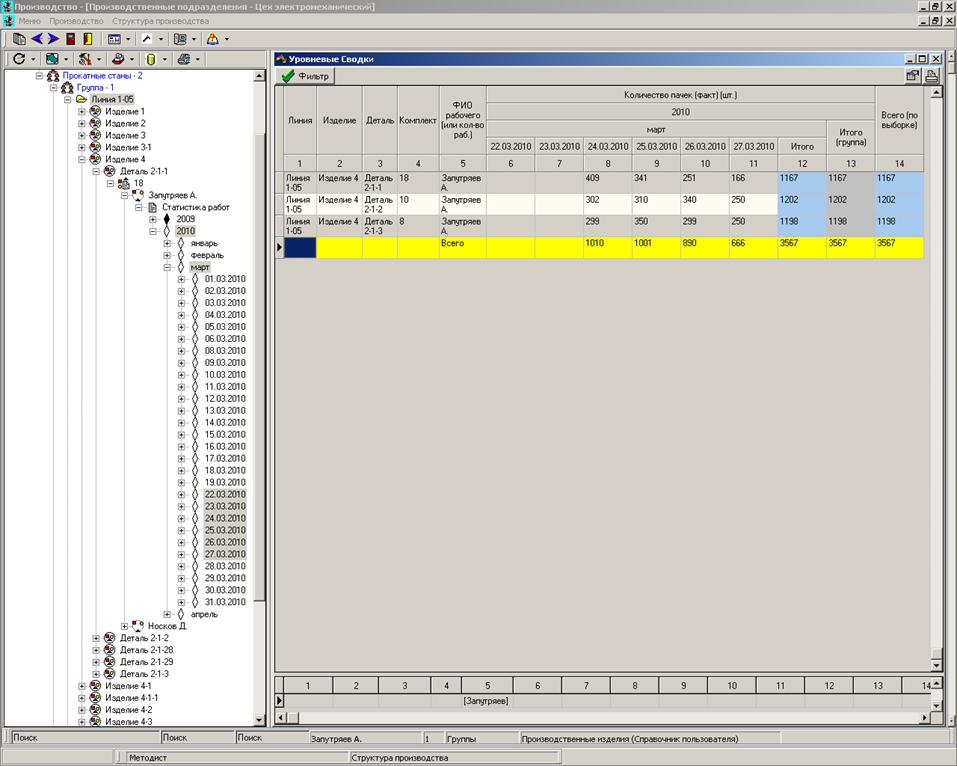

Рис. 6

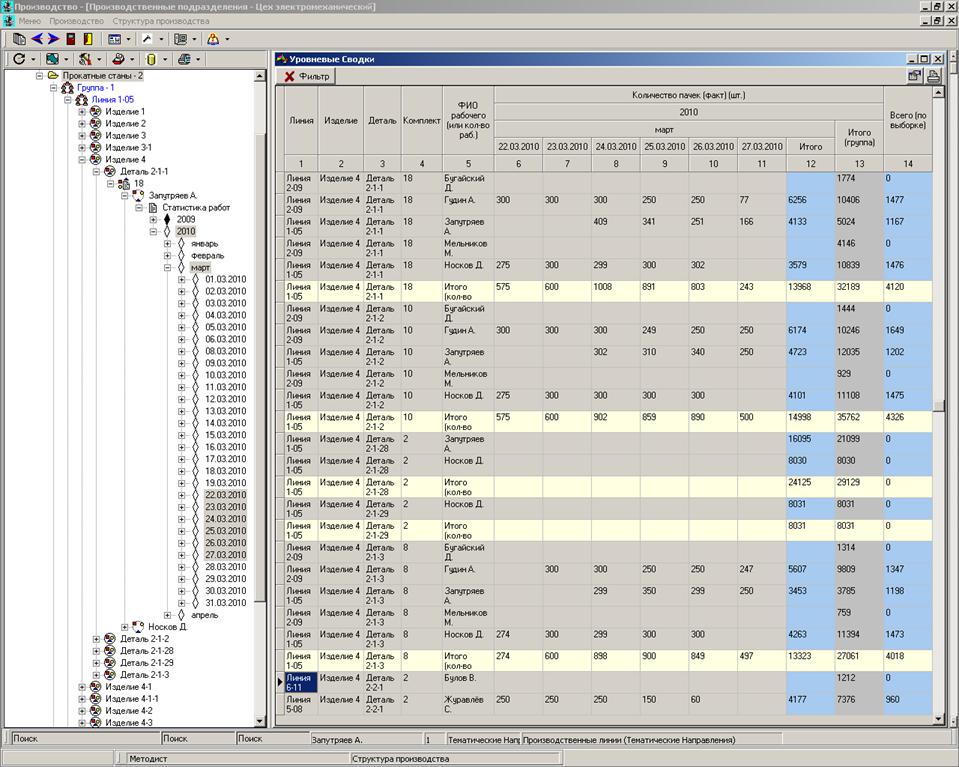

«Уровневые сводки»

Для

просмотра сформированных отчётных сводок, начальникам верхнего уровня

управления производством (ERP) достаточно

войти в доступный им сегмент Проводника – «Отчёты по «Статистике работ».

Стандарт

типового отчёта заранее согласуется с начальством верхнего уровня. Исполнителю

достаточно один раз сформировать типовой отчет, установить период съёма данных,

дать ему наименование и указать уровень доступа пользователя. Комплекты отчётов

появляются на своих уровнях доступа в Проводнике для конкретного пользователя,

хранятся там и дополняются новыми, которые формируются на установленный период

времени съёма данных (например, с 1-го по 7-ой день каждой недели или за

месяц).

Ниже

представлена методика формирования сводного «уровневого» отчёта.

Сводные

отчёты можно строить по множеству выбранных параметров. В примере для упрощения

используется один параметр – «Количество пачек (факт)» из таблицы «Статистика

работ». Выбирается необходимая строка и нажимается кнопка с изображением руки в

панели управления над таблицей (Рис. 6). Далее выбирается уровень «Линия 1-05»

в Проводнике (Рис. 7). Получаем сводки по всем деталям оператора «Запутряев А.»,

произведённых им за неделю на выбранной производственной линии. Если отключить

Фильтр (кнопка «Фильтр» панели управления), то выводятся сводки операторов,

работавших на одном оборудовании с общими деталями и с Итоговыми суммами (Рис.

8).

Рис. 7

Рис. 8

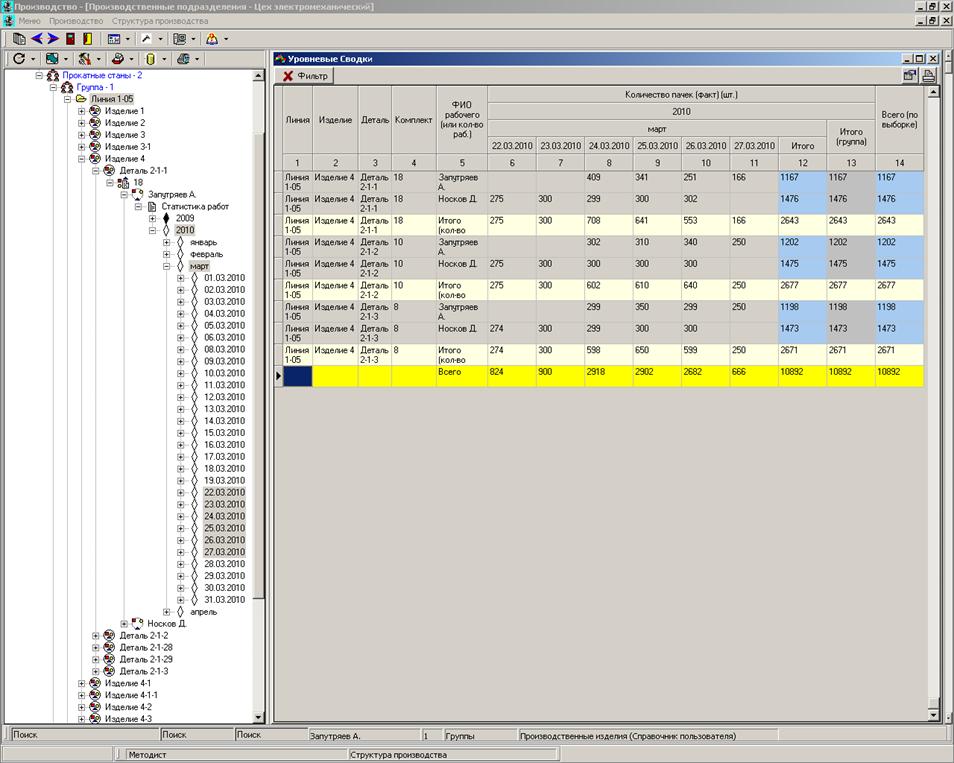

Для

получения сводки работы операторов на оборудовании группы производственных

линий, например «Группа - 1», достаточно отметиться курсором мыши в

соответствующем поле Проводника (Рис. 9). Программа имеет возможность

формировать итоговые поля («Итого», «Всего») в зависимости от условий их

представления, прописанных в меню управления. На примере Рис. 9, условием

является - выборка в итоги суммы только видимых полей. На примере Рис. 10

(уровень – «Прокатные станы - 2»), условием является – выборка в итоги суммы полей

за месяц («Итого» - «март»), за год («Итого (группа) - «2010»), видимых полей

(«Всего (по выборке)» - «с 22.03.2010 по 27.03.2010»). В сводную выборку можно

выбрать отдельно итоговые цифры только по месяцам и годам. Такая возможность

выбора представлений итоговых сумм очень удобна для проведения их дальнейшего

анализа в подразделениях предприятия. Для дирекции и начальников производства

такое представление дает информацию о выполнении плана (можно данные вывести в

% от проектно-календарного плана), для экономистов – информацию для расчётов,

для расчётчиков зарплат и начальника производства – информацию о работе каждого

оператора.

Рис. 9

Рис. 10

В

таблицу «Статистика работ» можно завести поля «Тариф на выработку одной детали»

и «Расчётная стоимость выполненных работ». Тогда можно будет автоматически

рассчитывать себестоимость работ или производить расчёты оплат за работу

операторов. Эти показатели в этой таблице можно сделать доступными только для

определённых групп пользователей. Если эти показатели не должны включаться в

данную таблицу, то под экономические расчёты можно завести свою отдельную

таблицу, доступную, например, только для планово-экономического отдела.

4.

Оформление

заказа на проведение комплексной автоматизации

Для

проведения комплексной автоматизации на предприятии необходимо провести

исследование на:

·

Определение

участков производства (или объектов структуры предприятия) проведения

автоматизации;

·

Определение

потребности в автоматизации участков производства (или объектов структуры

предприятия);

·

Определение

готовности участков производства (или объектов структуры предприятия) для

проведения автоматизации и выдачи необходимых требований;

·

Определить

подразделения предприятия, нуждающиеся в интеграции и сопряжении своими

программными продуктами с разрабатываемым программным комплексом в условиях

общей автоматизации;

·

Определение

затрат на автоматизацию участков производства (или объектов структуры

предприятия).

Исследования

проводятся силами предприятия совместно с разработчиками программного продукта

(КБПиБД «Реестр») и автоматизации технологических процессов (АСУ ТП).

По

отчёту исследования создаётся ТЗ на разработку проекта автоматизации,

заказывается проект и заключается договор.

Приложение

1

Часто

встречающиеся сокращения

ERP (Enterprise

Resource Planning System) – структура планирования ресурсов предприятия.

MPS

(Master planning shedule) -

проектно-календарный план производства.

MES

(Manufacturing Execution Systems) - общеуправленческая группа

средств автоматизации.

MMI (Man-Machine Interface) - человеко-машинный интерфейс. Средства

обеспечения двусторонней связи "оператор - технологическое

оборудование" (АСУ ТП).

SCADA (Supervisory Control

and Data Acquisition) - операторское управление и сбор данных от

технологического оборудования.

DCS (Distributed Control

Systems) - распределенная система управления технологическим оборудованием.

PLC-контроллер - программируемый

логический контроллер.

КБПиБД «Реестр» - конструктор

проектов и баз данных «Реестр».

АПК «Автоматизация» -

автоматизированный программный комплекс «Автоматизация».

ПЧ – преобразователь

частоты.

ОТК – отдел технического

контроля.

ПК – персональный компьютер.

Приложение 2

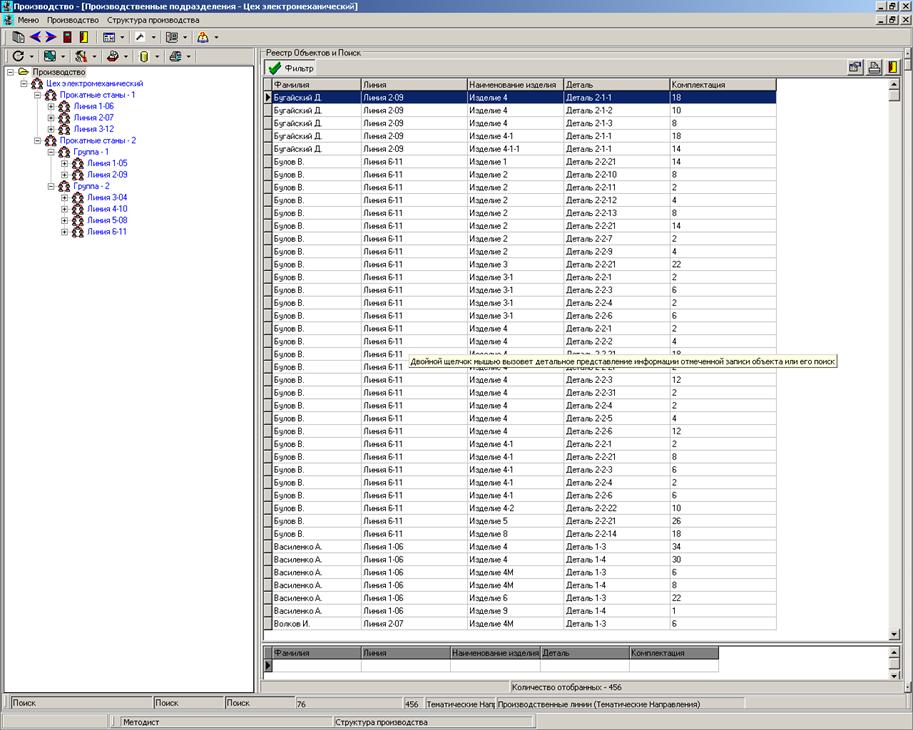

Пример Формы Реестр

Форма Реестр даёт

возможность быстрой навигации по Проводнику в целях поиска необходимого

объекта. Для этого достаточно найти его в таблице Реестра либо с помощью

прокрутки, либо с помощью кнопки «Фильтр».

Фильтр многострочный и

многофункциональный:

·

Выборка нескольких параметров в одной строке уменьшает объем

отбираемой информации (функция «И»).

·

Выборка параметров по нескольким строкам увеличивает объем

отбираемой информации (функция «ИЛИ»).

Двойной щелчок в строке

таблицы вызовет поиск объекта по всему Проводнику с возможностью открытия

искомого уровня Проводника и объекта в нём.

Функционал Фильтра описан в

документации по КБПиБД «Реестр».

Форму Реестра можно

привязать к любому элементу Проводника. Для этого достаточно произвести

необходимые установки в меню элемента. Доступ к меню осуществляется щелчком

правой кнопки мыши на выбранном элементе Проводника.

Для просмотра формы Реестр,

не привязанного постоянно к элементу Проводника, существует возможность вызова

формы через меню (кнопка в поле верхней панели Проводника).

Приложение 3

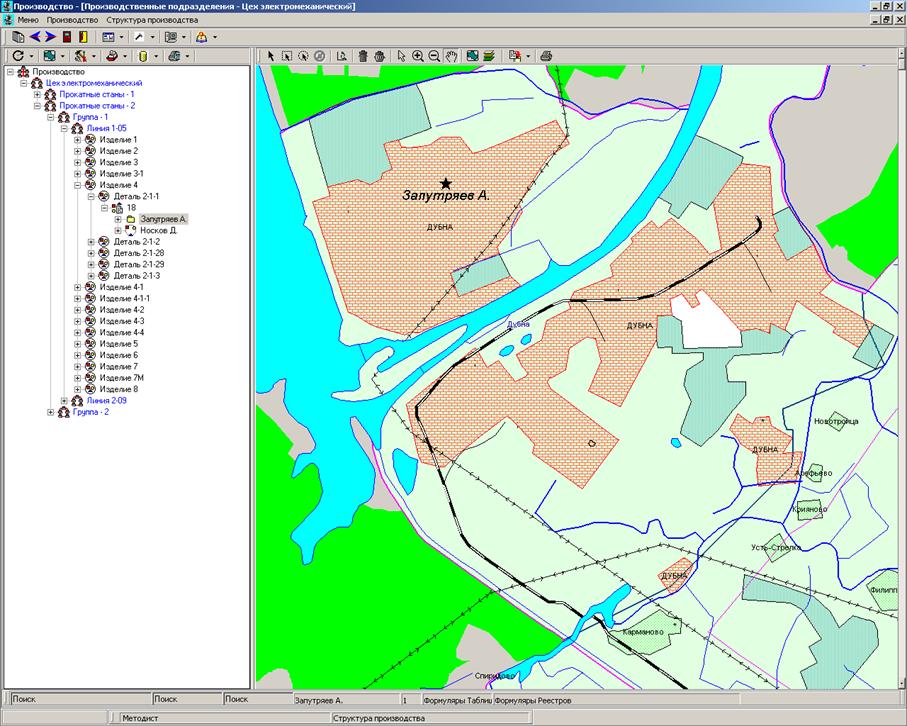

Пример Формы Карта

Форма Карта – это

ГИС-приложение со всеми функциями работы с картой.

Под объектами в нашем

примере выступают операторы производственных линий. Чтобы найти место

расположения работы оператора достаточно произвести двойной щелчок в Проводнике

на поле фамилии оператора. При регистрации объекта можно заложить любую другую

привязку к местности, например, адрес проживания.

Так как карта раскрывается на достаточную глубину, в ГИС-структуру

можно завести карту производства с поэтажными планами зданий и цехов. В цехах

указать место расположения производственных линий. Привязать (проиндексировать)

каждую производственную линию на карте к ее размещению в Проводнике. Тоже

проделать с Цехами. И в дальнейшем, каждому элементу Проводника ввести

соответствие его расположения на карте. Тогда представьте себе, что если производственных

линий на предприятии не один десяток, а Проводник имеет достаточно

разветвлённое дерево и искать нужную производственную линию в нём

затруднительно, то легче будет отобрать искомую производственную линию лёгким

щелчком мыши на карте.